Monitoring der Südbrücke in Koblenz

Realisierung einer digitalen, sensorgestützten und proaktiven Online-Überwachung (IoT) von Korrosions- und Feuchteereignissen eines Brückenbauwerkes im Zuge der Sanierung.

Überwachung des Betonbrücken-Teilabschnitts der Südtangente mit Hilfe von neuartigen Sensoren

Mit dem Bau einer großzügig angelegten Südtangente in Koblenz, die die Hunsrückhöhenstraße (B327) mit der Südbrücke überführt, sollte 1972 ein drängendes Verkehrsproblem der Stadt gelöst werden.

Die Lösung für den Fernverkehr, aber auch für den Nah- und innerstädtischen Verkehr, war der Bau der „Südtangente Koblenz“, so ihr Projektname bei der Straßenverwaltung Rheinland-Pfalz. Diese wurde nun in großen Teilen saniert.

Zahlen & Fakten

- Errichtung der Bauwerke: 1972 bis 1975

- Bauwerksfläche: ca. 93.000 m²

- Verkehrsbelastung: ca. 45.489 Kfz/24h, Schwerverkehrsanteil von 3 %

Instandsetzungsmaßnahme

Der gesamte Fahrbahnbelag, die darunter befindliche Bauwerksabdichtung, die vorhandenen Schutzplanken und Geländer, die Bauwerkskappen und die Entwässerungseinrichtungen werden vollständig abgebrochen und erneuert.

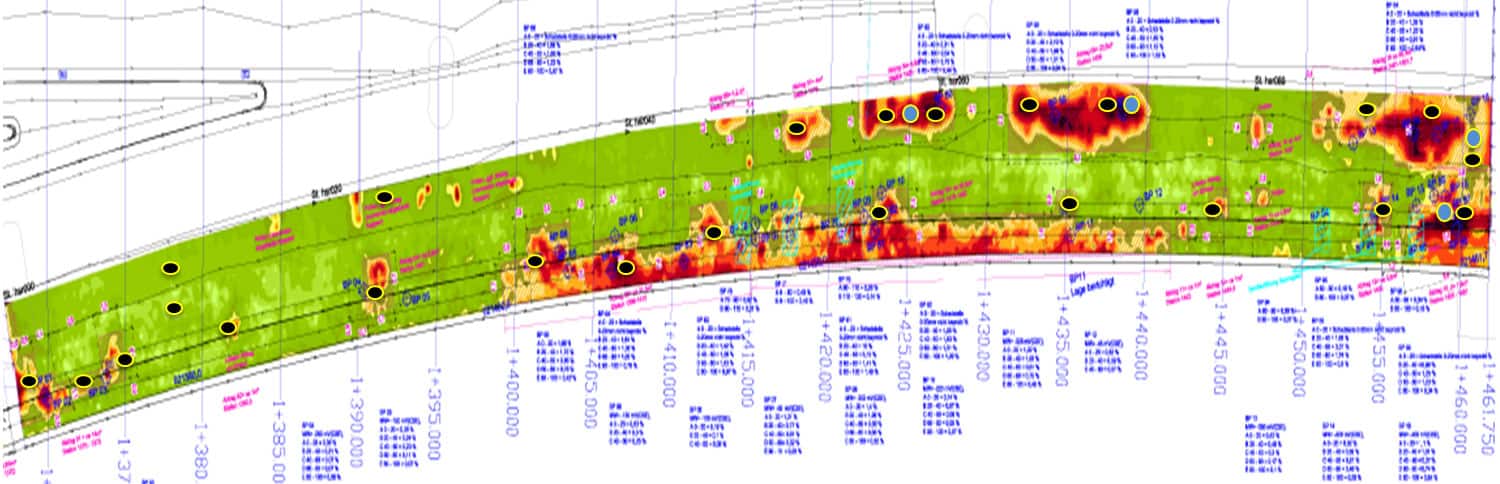

Ebenso erfolgt die Instandsetzung aller Betonflächen der Bauwerke. Dies betrifft auch die Betonflächen der Brückenuntersicht und der begehbaren Brückenhohlkörper (Überbauten). Hierzu werden sämtliche Betonflächen mittels Abklopfen oder einer Potentialfeldmessung untersucht und Schadstellen im Beton lokal ausgebessert. In Summe handelt es sich hierbei um ca. 136.500 m² zu untersuchender Betonfläche.

Basierend auf den Potentialfeldplänen wurde ein Warnsystem durch die Infrasolute GmbH konzipiert und implementiert, um den Korrosionsstatus und die Feuchtigkeitsentwicklung an definierten Stellen des Brückenbetons zu überwachen. Die Temperatur wird als Berechnungsfaktor für die ebenfalls gemessene Betonfeuchtigkeit verwendet. Zu diesem Zweck wurde in Abstimmung mit der LBM ein Brückenabschnitt ausgewählt und der Infrasolute zur Verfügung gestellt.

Unsere Lösung

- Grundlage für diese Lösung ist der Einsatz von neuartigen energielosen Feuchtigkeitssensoren und punktuell Korrosionssensoren mit einer konzipierten Lebensdauer von mehreren Jahrzehnten.

- Diese Sensoren sind draht- und energielos und entsprechen in der technischen Konstruktion der Lebensdauer einer Brücke.

- Die Sensoren liefern eindeutige Ausgabewerte, die der LBM in der versetzen entsprechende Schlussfolgerungen für die weitere Vorgehensweise bei SOLL-Wert Abweichungen zu ziehen mit dem Ziel: zukünftige Schäden proaktiv zu erkennen und die Dauerhaftigkeit und Nachhaltigkeit des Bauwerkes zu erhöhen

- Erfahrungen bei Brückenprojekten aus dem In- und Ausland, sowie aus dem Projekt „duraBAst“ sollen berücksichtigt warden.

- Das gesamte Monitoringsystem soll baustellentauglich, einfach und ohne zusätzliche Aufwände mit online- Datenauslesung betrieben werden.

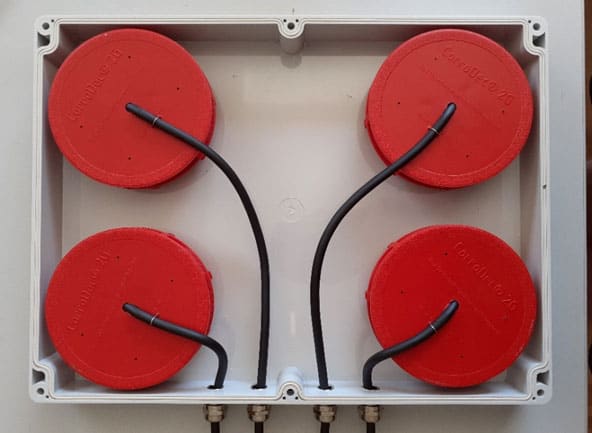

- Die Antennen der Sensoren sollen zu 7 Kommunikationpunkte/Gateways (4 Stück/Gateway) installiert und geschaltet werden um eine Online-Auslesung zu realsierung zwecks webbasierter und ortsunabhängiger Auslesung ohne an/ins Bauwerk zu müssen.

Einsatzschwerpunkt

– Bereiche mit den höchsten Potentialen

- Brückenabläufe

– statisch kritische Stellen

– Tiefpunkte

– Entwässerungen

Installation des Gateways

Alle Sensoren sind mit abgesetzter Antenne ausgeführt.

Die Konfiguration des Sensoren mit der Kommunikationspunkte / Online-Gateways wurde vor Ort durchgeführt. Anschließend wurde das System in Betrieb genommen. Die IoT -Simkarten sind von der Deutschen Telekom und entsprechen dem neusten 5G/NB-IoT Standard, was einen extrem kostengünstigen Datenbetrieb und guten Empfang in Bauwerken ermöglicht.

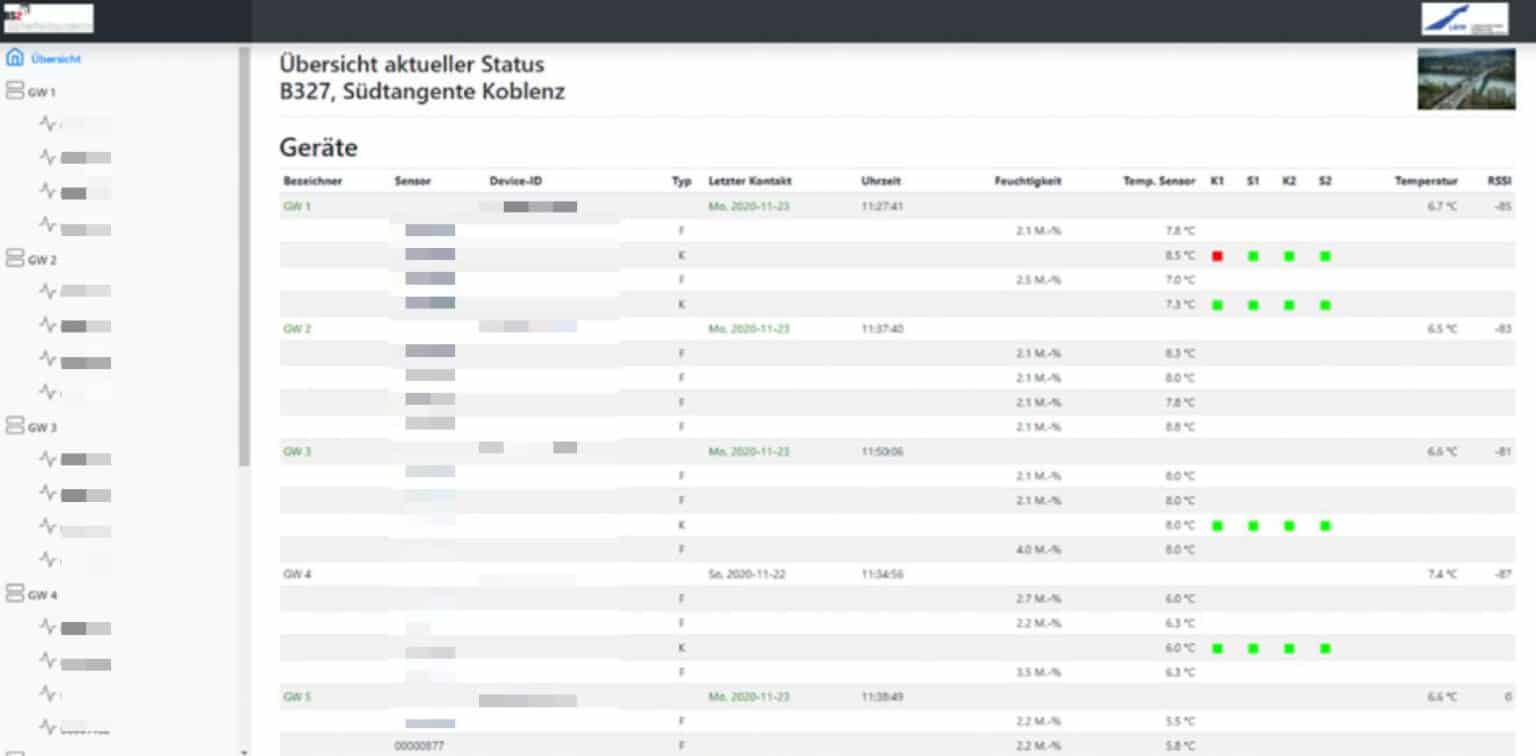

Darstellung der Ergebnisse

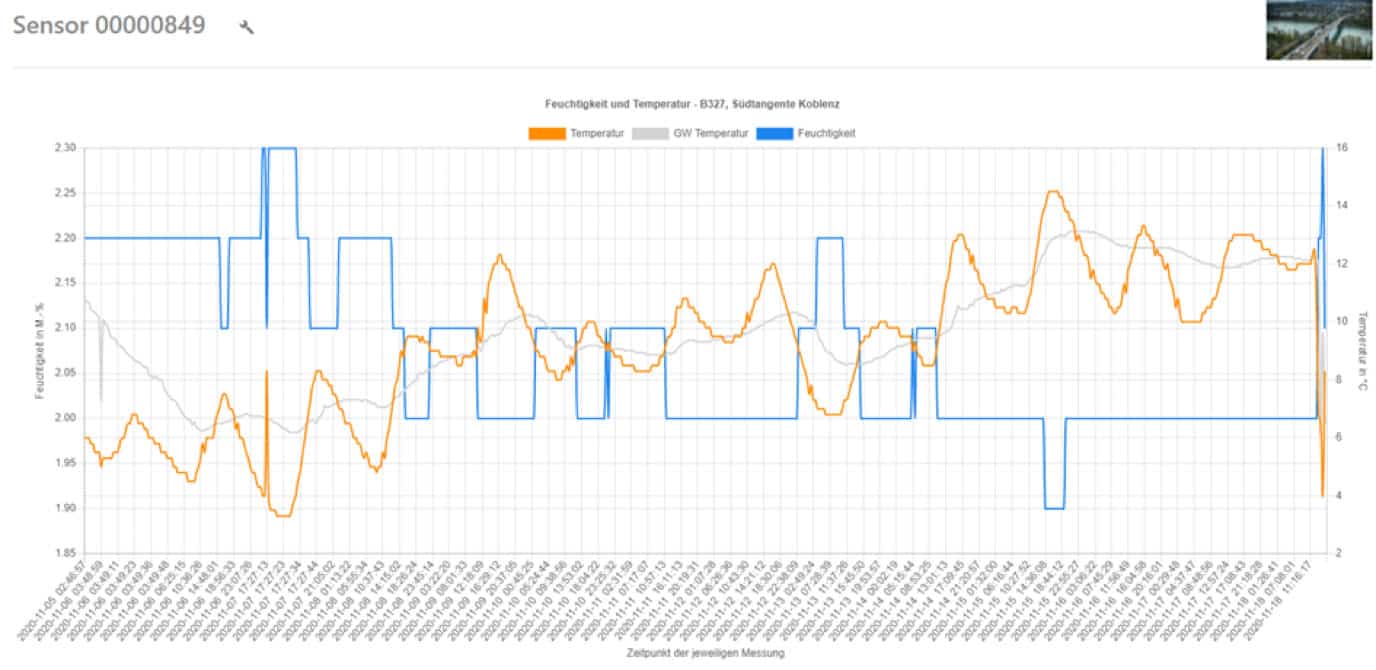

Für Feuchtigkeitssensoren

Der Feuchtigkeitszustand in Verbindung mit äußeren chemischen Einflüssen ist entscheidend für die Bildung von Korrosionsprozessen. Optimal, wenn die Feuchtigkeitskurve über einen langen Zeitraum niedrig und konstant bleibt. Kritisch für den Beton, wenn die Feuchtigkeitskurve über einen langen Zeitraum großen Schwankungen ausgesetzt ist. Dies kann u.a. auf eine Leckage durch die Risse auf der Oberfläche zurückzuführen sein. Bei frühzeitiger Erkennung solcher Abweichungen lassen sich Schäden deutlich eingrenzen/minimieren.

Für Korrosionssensoren

Mit dem Wasser wird das für die Bewehrung schädliche Salz eingetragen. Salz führt im Zusammenhang mit Feuchtigkeit zur Auflösung der Bewehrung – ohne im Moment sichtbare Schadensbilder. Erst z. B. mit der Entstehung von Rissen wird erkennbar, dass ein größerer Schaden entstanden ist und damit hohe Instandsetzungskosten zu erwarten sind.

Um korrosive Einflüsse im Bereich oberhalb der Bewehrung erfassen und bewerten zu können, wird die sogenannte Stellvertreterkorrosion angewendet. Die Korrosion eines Sensordrahtes stellt sicher, dass ein definiertes und für den Anwender eindeutiges Ereignis stattgefunden hat.

Die schädigenden Einflüsse, die auf den Sensordraht wirken, werden später mit Sicherheit auch die Bewehrung angreifen. In diesem Zusammenhang ist es auch wichtig, eine Flächenaussage über korrosive Einflüsse zu bekommen. Für die Bewertung des Risikos für das Bauwerk werden lediglich der Zeitpunkt der Montage sowie die Lage des Sensors über der Bewehrung benötigt. Mithilfe der noch vorhandenen zweiten Sensordrahtebene kann entweder der Korrosionsfortschritt oder der Instandsetzungserfolg (Prinzip »W«) beobachtet werden.

Das Niveau und die Art der Feuchtigkeit im Beton ist ein wesentlicher Parameter im Korrosionsprozess der Bewehrung. Sobald die Korrosion an der Bewehrung begonnen hat, wird die Korrosionsrate in hohem Maße von der Art und dem Gehalt der Feuchtigkeit beeinflusst. Das hier entworfene und installierte Überwachungssystem sollte die externe Sichtbarkeit durch Online-Übertragung dieser bauphysikalischen Kennzahlen sicherstellen.

An einem Teilbereich der Brücke Südtangente in Koblenz wurde erfolgreich ein Sensor-Vorwarnsystem zur Überwachung des Korrosionsverhaltens und der Feuchtigkeit im Beton installiert. Die Daten werden mit Hilfe eines Gateways ausgelesen und über IoT-Konnektivität an die Infrasolute-Cloud übertragen. Dort werden sie ausgewertet und dem LBM Online zur Verfügung gestellt.

Eine aussagekräftige Beobachtung ist möglich, wenn Messdaten über einen längeren Zeitraum ausgewertet werden.

Da die Beurteilung der Feuchtigkeit in Beton von zahlreichen Einflussfaktoren abhängt, sollten bei der Beurteilung des Verlaufs der Feuchtigkeitswerte Betonexperten konsultiert werden. Das Überwachungssystem ist eine zerstörungsfreie Methode zur schnellen Datenerfassung unter den Bedingungen der Betonkonstruktion.

Realisierte Ziele

- Beitrag zur Digitalisierung und Erprobung innovativer Technologien

- Beitrag zur Dauerhaftigkeit / Nachhaltigkeit des Bauwerks

- Proaktive / Online – Sichtbarkeit von Frühwarn-Parametern

Unsere Lösungen für das Monitoring der Südbrücke